大型3Dプリンタを利用してのABS印刷に挑戦(Anycubic MEGA X)

3Dプリンタを購入してから2年たってますが、難しいと聞いていたので実はまだ一度もABSを使ったことがなかったりします。

しかも私の3DプリンタはAnycubic MEGA Xという大きな印刷が出来る(300mm x 300mm x 305mm)タイプ。

印刷エリアが広く熱が逃げやすいのでABSの使用はさらに難しく利用は控えていました。

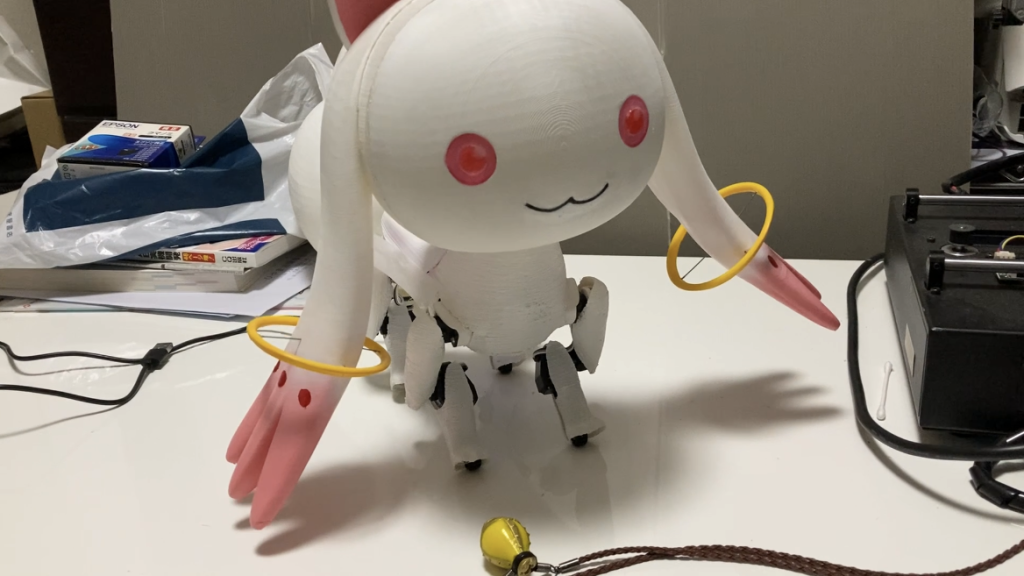

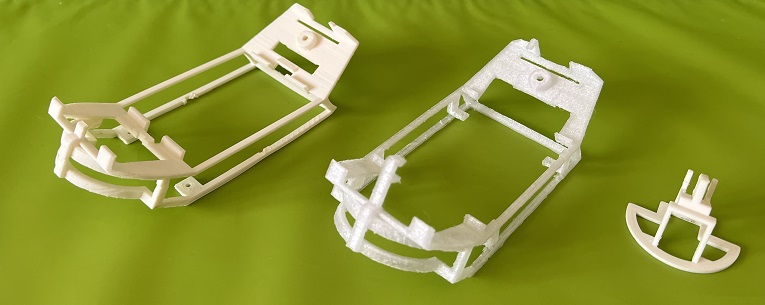

以前製作したメカキュウべえ(petoi)ですが、外形にはPLAを使い、重さや耐久性に問題があります。

ABSは衝撃に強く重さも3割減らしいので改修にあたり、ここで一発ABSにチャレンジしてみることにしました。

購入に選んだのはeSUNのABS。amazonを見るとABSもたくさんありすぎてどれを選んだら良いのかさっぱりでしたが、高いのが品質がいいとは思いますが倍の値段だし(4000円くらい)、安過ぎるのは品質が心配なのでesunのABSにしました。

なおラベルによると印刷温度は220℃ー260℃となっています。

印刷設定

使用環境は202209現在

3Dプリンター Anycubic Mega X

スライサー Cura Ver4.13.1

Curaの現行バージョンにはデフォルトでMega X用の印刷設定(PLA)がありましたが、もちろんそのままではABSに利用出来ないので、それを元に既に設計済みのパーツの印刷を調整していこうとおもいました。

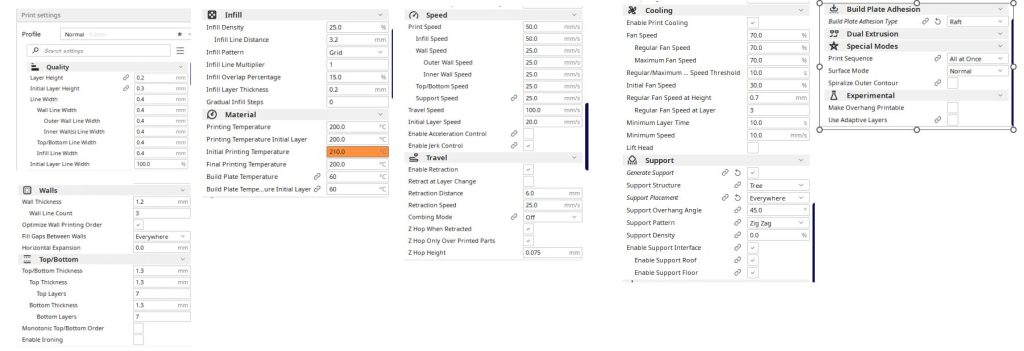

ちなみに、先に上げますがこちらが最終的に行きついた現在の成功ABS調整結果です。

もっと強度上げたり、印刷時間を短くすることが出来る良い設定があるかもしれませんが、MegaXとesun ABSの組み合わせでは特に問題なく印刷出来ています。

ABS成功まではひたすら苦労。

私は最終的にこのパラメータに落ち着きました、以下はこの設定にたどり着いた経緯です。

印刷物の熱が不足しているとビルドプレートからの剥がれ、さらに印刷レイヤーが積み重なるにしたがい反りが発生。この反りを抑える為に印刷物の冷めるのをなるべくゆっくりした方が良いとあったので。

(外形はPLAもしくはTPU)

ABS作成の重要なポイントを調べると

印刷物の熱が不足しているとビルドプレートからの剥がれ、さらに印刷レイヤーが積み重なるにしたがい反りが発生。この反りを抑える為に印刷物の冷めるのをなるべくゆっくりした方が良いとあったので。

- ノズルやプレートの過熱温度は上げた方が良い

- 印刷スピードを落としゆっくり印刷した方が良い。

- 冷却ファンのスピードは落とす、いっそ止めても構わない。

- 印刷物の外気流入を抑える

これらの基本を踏まえ、ABS印刷としてまずはテスト用としておおよそのパラメータを設定しました。

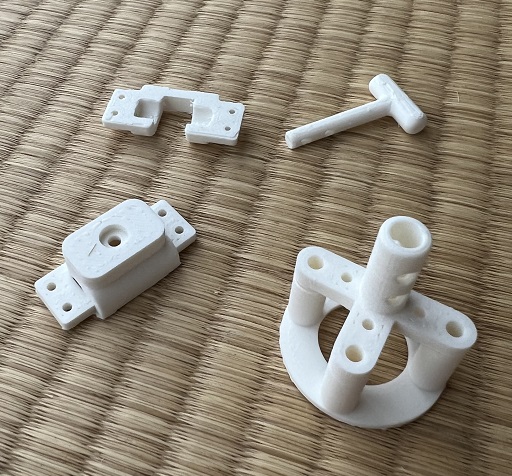

これでも小さな部品の印刷は悪くも無かったんですが、

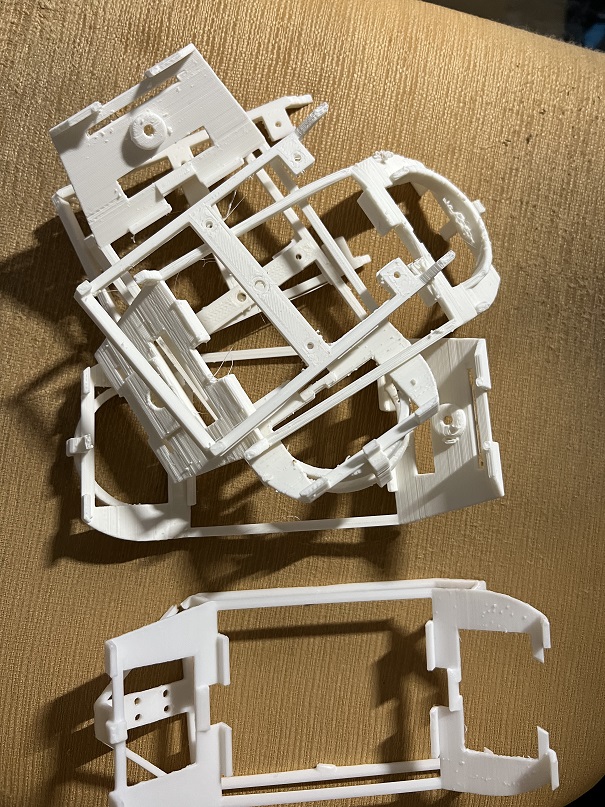

大きな部品に取り組むと思うような印刷結果が出来上がりませんでした。

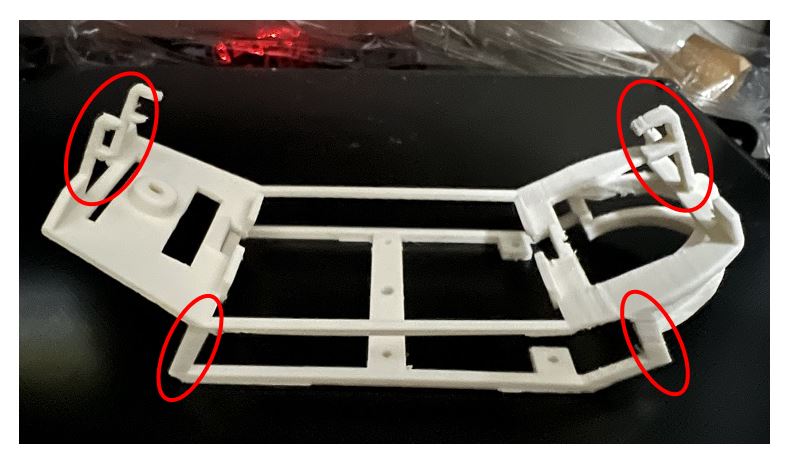

特に下写真の斜めに上にレイヤーが積み重なっていく箇所、ここが印刷後に簡単に割れてしまいます。

何度設定を変えてもうまくいきませんでした。

熱を逃さない工夫を追加

先に述べたように私が所有のMega Xですが、大きめの印刷物(300x300x305)が作成出来る3Dプリンターとあって本体そのものもデカく熱を抑え込むのは大変です。また、このマシン利用において個別の問題もありました。

熱を抑え込むようにテーブルクロスを被せてます。(もちろん熱で燃えないように気をつけてます)

また、ドライボックスを使ってフィラメントのコンディションも保つようにしています。

(参考)eSUN 3Dフィラメントストレージ用のeSUN eBOX Liteドライバックス

調整のトラブル

実は先の印刷物テストパラメータに行きつくまでに様々なトラブルが発生しました。

- 途中でフィラメントが出ていない(いつの間にかエクストルーダーで切れている)

- 反るどころか最初から定着すらしない

- 遂にはノズルからフィラメントすら出ない。逆回転しても外す事すらできなくなった。

などが発生しパラメータの変更調整どころの問題ではなくなってしまいました。

結論から先に言うと、ノズルからの出力がうまくいかず、エクストルーダー側からは送り出そうとしても送れない。恥ずかしながら基本が出来ていない事が故障の原因だったと思います。そもそもABSのどこから取り組めばいいのかわからなかったので、先のPLAの設定値を元に変化を見ようと思ったのが逆に失敗だったと思います。

1 温度は初期の200℃から徐々に上げて行ったんですが、流速が足らなかったのか(温度を上げると流速が上がってフィラメントが出やすくなる)ノズル詰まりを何度も起こし、そのうちにホットエンドに汚れの、こびり付きが出たのでしょう。

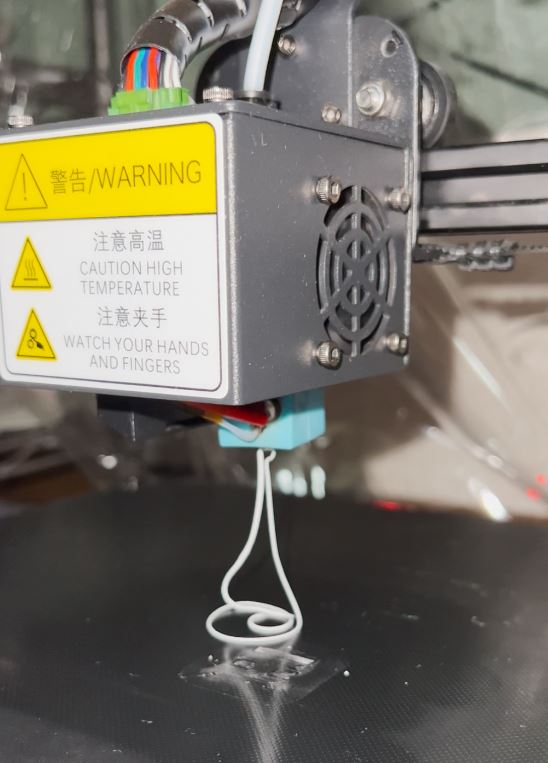

後になって正しいフィラメントの出る量は分かりますが、この時は細いそうめん程度しか出ていなかった。

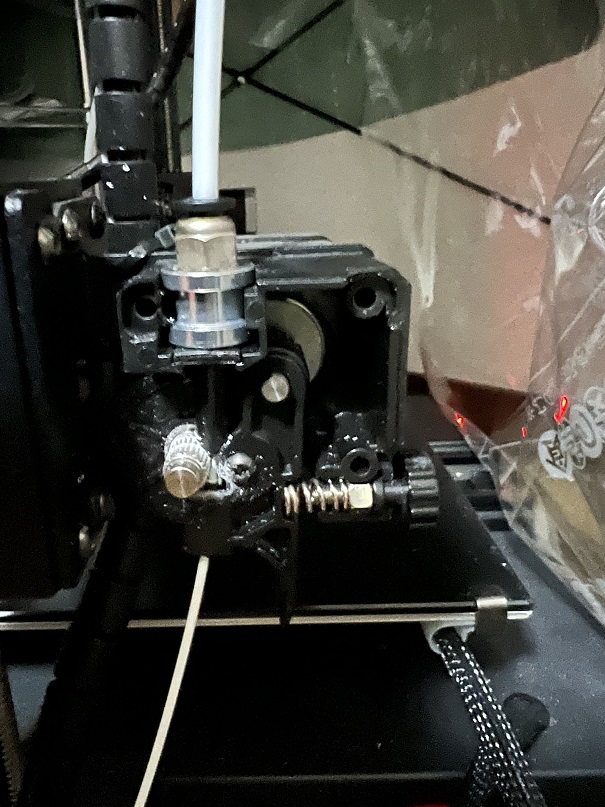

さらに出口が詰まり気味の為、エクストルーダーは送ろうとしても送り出す事が出来ず、同じ位置で空回りしてフィラメントを削り、最後はプツンッと切れてしまっていたようです。

何度もノズルは新品に交換したし、エクストルーダーも分解して何度も掃除しましたが、同じ結果を繰り返すこととなりました・・

2と3 失敗した造形物をみながら、温度はこれでいいのか?冷却はあった方が良いのか、無い方が良いのか?印刷速度は適しているのか?

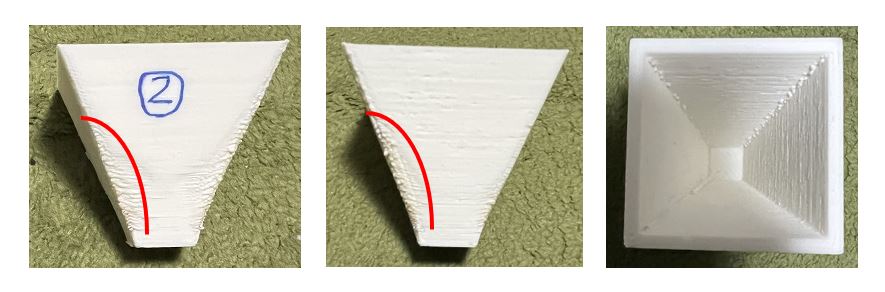

複雑な造形品では調整値がどう変化しているのか分かりにくい。ここは一旦、回り道になるがシンプルな造形物で、パラメータの変化を見てみよう。

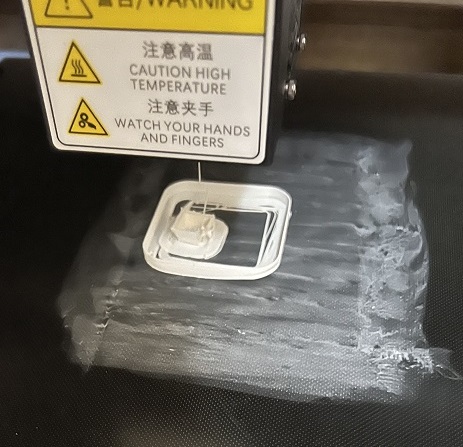

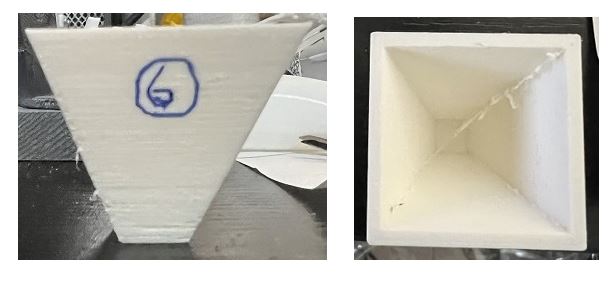

というわけで先のおおよそのパラメータを元に下からの熱が伝わりにくい状況での変化を見る為にあえて逆ピラミッドにしてみました。

しかし、だんだんと反るどころか定着すらしない。Mega Xはもともとプレートにコーティングが取り付けされているようなんですが(触るとザラザラする)それでも定着率は悪いような気がしたので、ここは皆が良くつかっているというピットのりを使ってみましたが、塗り→清掃を何度も繰り返すうちにプレートがつるつるになっていることに気が付きました。

コーティングが剥げてしまったのかもしれません。

さらにプレートもいつの間にか中心が盛り上がってもいました。

やむなく中心に合わせて高さ調整するも高さに不安定があってここからが最悪でした。

塗る→プレートから剥がれる焼きそばばかり出来上がる→重ね塗り→ブリム利用なのにプレート表面は多分凸凹。印刷開始はうまくいったと思ったら上部でずれている。

さらに”ピットのり”を重ね塗りのせいで下からの厚みが均一で無いからか、ノズルの押し出し幅が位置によって変化して”のり”がノズルに引っかかってノズルが汚れたのか?フィラメントが細い出力となり、最終的には全くフィラメントが出なくなりました(泣)

故障修理

エクストルーダーに関しては何度も分解して掃除していましたし、ノズルも何度も交換していましたので、それ以外の部分となるとホットエンドしか詰まりの原因はありません。

プリントヘッドの分解ですが、取り合えずやってみようとおもったら内部のネジなどがバラバラと落ちて、組み立てが分からなくなりました。

さすがにこれはまずいとAnycubic様のサポートに連絡したら組み立て動画が用意されてました。これ以外にも動画は用意されているようなのでMega Xをお持ちの方はチエックしてみると良いと思います。

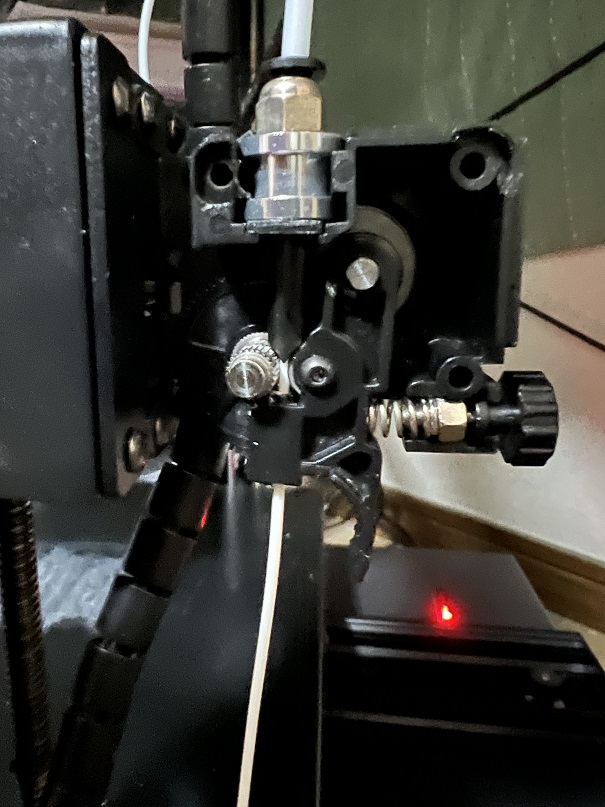

出来ればホットエンドとチューブを取り外すのがベストと思いますが、付け直しがめんどくさいのでエクストルーダー側は取り外し、チューブのねじれを直しながらヒーター部を取り外しました。

熱が冷めてないとかなり熱く一瞬でやけどします。

私は取り付けたまま分解しましたが高温状態で装置に干渉すると部品を傷めるかもしれないので注意!!

エクストルーダー側のチューブにワイヤーを入れると固い!チューブを傷つけないように何度か押しましたが確かに詰まっている様子・・・

ホットエンド側からも同様にワイヤーを突っ込んで見ましたがやっぱり固い。ある程度押し引きを繰り返して、一旦ヒーターだけ取り付け熱する。冷まして同じことを繰り返すとホットエンド側が固まりになったフィラメントがスポッと出て来ました。これはさすがに印刷できるわけないなと。

再度ノズルを取り付ける時に気が付いたんですが、Anycubicの場合(他は知らない)ホットエンドにヒートブロックを締め付けるとノズルが閉まらないんですね。

ノズルを先に奥まで締めてからホットエンドを締める。もしかしたらノズルを何度か交換するときにヒートブロック側に隙間が出来てしまっていたのかも。

上の高さがずれたかも知れないので、再度ヒートベッドの調整もします。

この時、やっぱり思うようなベッドの高さ調整がいきません。

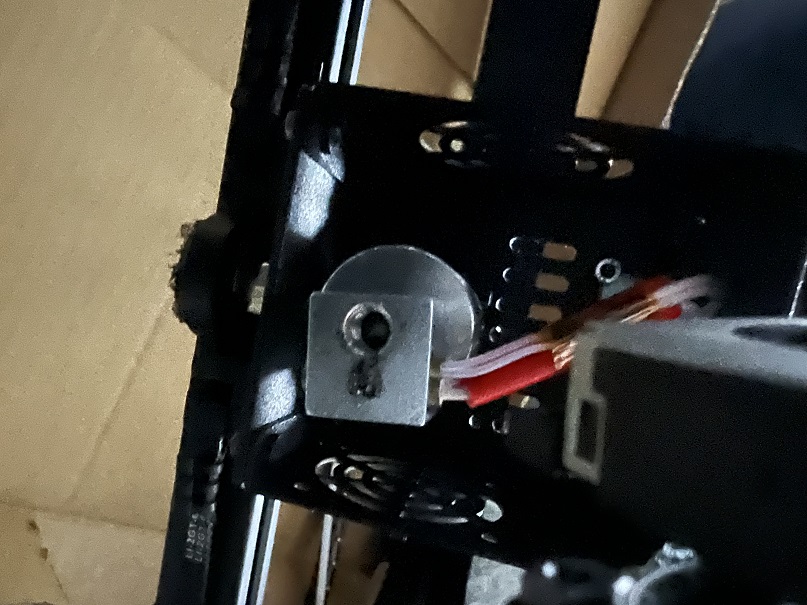

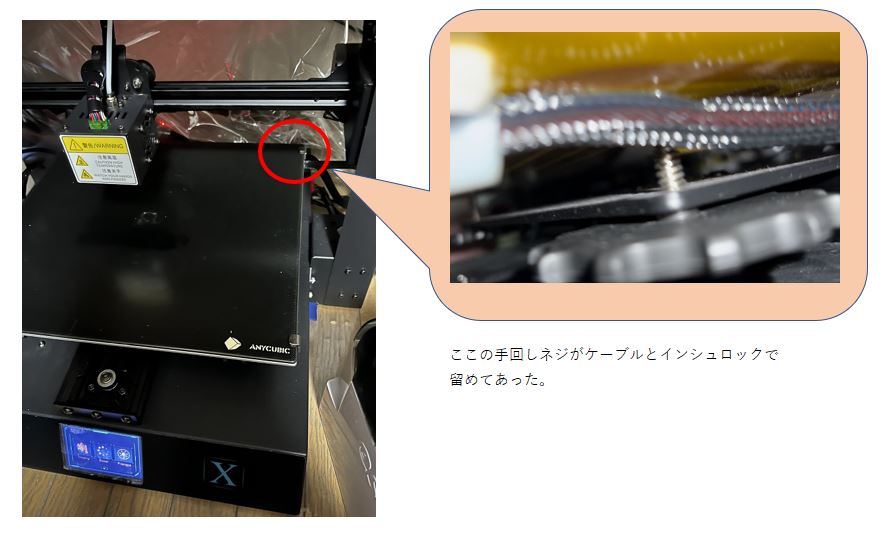

自分のMega Xは買ったときからそうだったんですが右奥の調整ネジが、空回りするまでめいっぱい回しても高さが変わりませんでした。

ヒートベッドのケーブルが引っかからないようにインシュロックで固定されているんですが、じっくり見ると高さ調整のバネが押さえられているような気がする。メーカーさんの仕様だからこれで正解なんだと思っていましたが、どうしてもここが怪しいので思い切ってインシュロックを切ってみました。するとなんと今まで苦労していた高さもフラットになり、しかも凸状態も直ってしまいました!不均一な高さで負荷がかかっていたのかもしれません。

カットすることによってベッドが引っかかるのではという心配もありますが、今のところ問題無く使えています。もし同様の方がおられたら試してみるのもありかと(自己責任でお願いしますw)。

この状態でフィラメントを空出ししてみると出るわで出るわ。出る状態を見てると時々細くなったりするので、さらにエクストルーダーの手回しの圧ネジを回して常に均一に出るようにしました。

あと、ピットのりはからケープに変えました。ケープ素晴らしいです、ピットのりみたいに高さがあまりムラにならないです。ドラッグストアで300円くらいだしお勧めです。

(参考)

ケープ スーパーハード 無香料 180g 180グラム (x 1)

ちなみにケープを使用してから食いつきが良くなった分剥がしにくくなりました。

ヘラはもう入らないのでベッドを傷つけないようにしないといけませんが、

私はオルファの細密カッターを利用して、少しずつ印刷物とベッドの隙間に差し込みながら剥がしてます。

もともとはペーパークラフト用に買いましたが、印刷後の細かい箇所を削れるし中々の万能ものです。

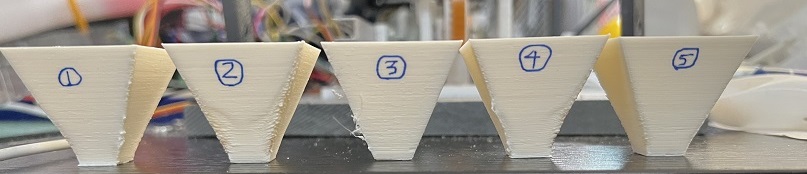

印刷テスト(6パターン)

修理後、再度単純な形状を印刷テストを再開です。

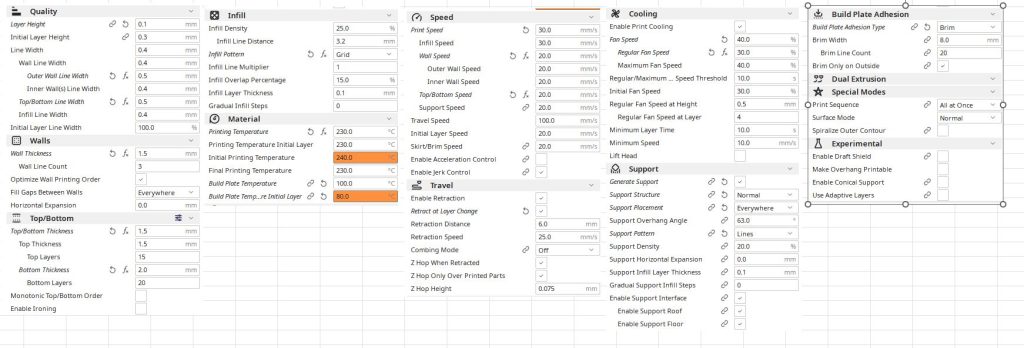

上記のテストパラメータですが

ノズル温度230℃ ベッド温度100 インフィル25% 印刷速度30mm/s ファンは停止を基本として一つ設定を変えてはまた戻し、そして別の設定を変化させる。それによってどう変わるのかを見て見ました。

①はおおよそのパラメータそのままの出力です

ぐにゃっと赤線のように沿って角が凹んだような感じになっています。

厚さは2㎜で印刷していますが割としっかりとしていて割れそうな感じはありません。

②はインフィルを上げると強度が増すか?25%→30%に増やしてみました。

あまり強度の変化は感じられませんでした。

出力をあげたにもかかわらず角はより汚く凹んだような感じになりました。

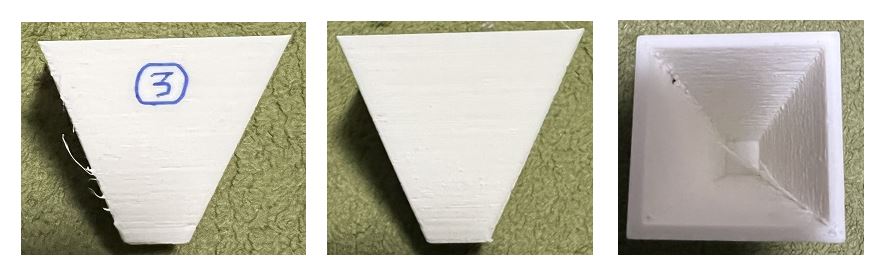

③はファンをオンにして形状がくずれるか?クーリングファンスピード50%に。

予想外にクーリングファンをオンにした方がケバこそ出るようになったものの、外側の角のラインがまっすぐキレイに出来ました。

④は印刷速度はゆっくりの方が安定するとのことですが、あえて50mm/sに上げ。

内側のケバは低くなりましたがまたもや角が汚くなりました。

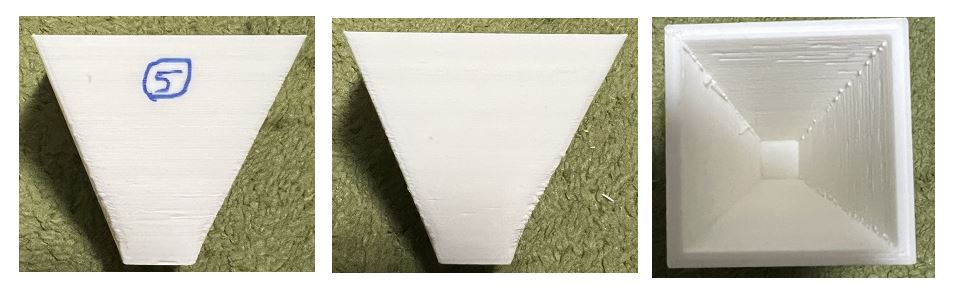

⑤はフィラメントのラベルは220℃以上なので、本当に高い温度でなければダメなのか温度を下げてみようとノズル温度を220℃、ベッド80℃に。

形状こそ変化ないものの特別強度も形状も悪くなくもなく、このテストでは大した違いは感じられませんでしたが、安定性を考えると温度はやはり高めに利用します。

そして⑥ですが、ならばと①~⑤のまとめとして良いとこどりとして印刷してみました。

ノズル230℃ ベッド100℃ 速度30mm/s インフィル30% クーリングON50%

密度も少し上げて、斜めもキレイに出ました。

このテストで感じたことは、安定したフィラメント出力と適切な押し出し高さがあれば、造形物によってはそれほど違いは無いと感じました。

なんど印刷しても失敗する細い斜めの柱、斜めのうまくいく感じが分かったので、これならばいけるはず!と再度印刷に挑戦しますがやはり失敗します・・・

追加調整

さすがにもうこれ以上は大幅な改造でもしない限り調整するとこ無いぞ・・・と諦めモードも入りましたが、ダメな箇所をじっくり見ると熱を逃がさないためのドラフトシールドが裂けている。下に空間のできるフラットの箇所(サポート有るけど)がやっぱりギザギザになっている。細く斜め上にレイヤーの積み重なる部分がやはり弱い。

これは6テスト印刷と比べて細い箇所は放熱も多く強度が保持出来ないのではないか?

(6テスト印刷は逆ピラミッドながら形状がしっかりしていた。)と考え、

不安定そうなツリーサポートはやめて時間もサポート出力も増えますがノーマルのラインにしました。

下からがっちりと真っ直ぐサポートしてくれるのでヨレは減りそうです。

また、放熱を防ぐドラフトシールドですが、こちらは厚みを調整は出来無さそうなので無しにしました。割れて反ったドラフトシールドがノズルに引っかかるようなので。

(ドラフトシールドが維持出来ないのも問題だとは思いますが、もっと庫内自体の放熱対策が必要なのでしょう)

ドラフトシールドをやめたので、加熱不足に不安が出ましたが、クーリングファンはオンにしています。

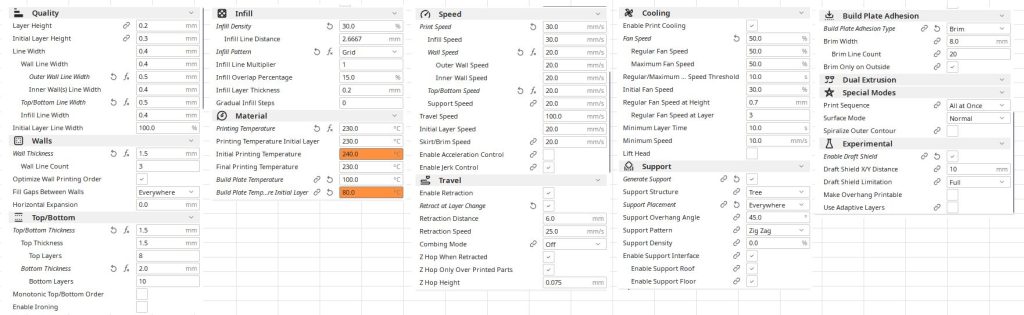

これらを考えて設定し直したのが、最初の方にあったABSの設定です。

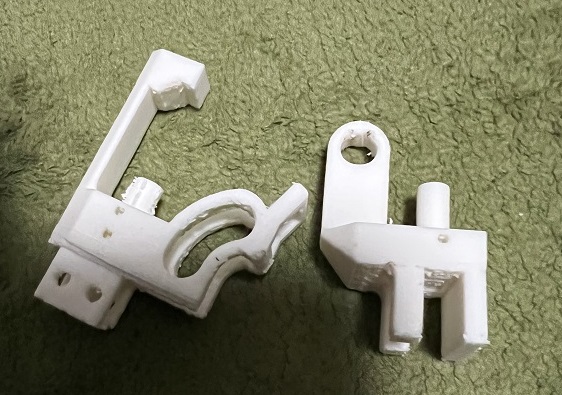

これを元に印刷が下記の写真です。

正直、完璧とはいいがたいですが、ずっとうまくいかなかった斜めの箇所がしっかりと出来ています。前は印刷後すぐにわかるくらい肉薄だったり、ちょっと触っただけでポッキリだった。

もう一つの最大の問題箇所、下に空間のある個所。ずっとギザギザのボロボロでしたが、

かなりフラットに出るようになりました。

小さな部品はもっとしっかりとしていて、反りも全く感じません。

かなり苦労しましたが、やっとまともに印刷できるようになったとヤレヤレです(汗。

まだまだもっと完璧に印刷できるように調整の余地はあると思いますが、私は製作がメインで時間も限られていますので、とりあえずはこれで良しとして又時間がある時にチャレンジしたいとおもいます。

コメント